■ 本报记者 黎鹏

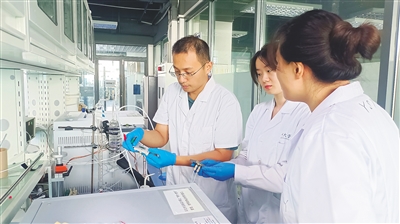

5月24日,在海南大学海洋新能源开发与电化学应用团队实验室,该校学生赖振兴正认真调试可再生能源驱动电解水制氢系统。经过他的一系列操作,系统制备出的氢气进入氢燃料电池,产生的电流使屋内墙上的校徽创意图案瞬间被点亮。

“根据实验条件测算,我们的电解水制氢系统制备1Nm3氢气,只需4.2度电。而目前工业电解水制氢能耗普遍在5.6度电左右。”海南大学海洋新能源开发与电化学应用团队负责人邓意达说。

今年政府工作报告提出,加快前沿新兴氢能、新材料、创新药等产业发展。据中国氢能联盟发布的数据,2023年全国氢能产量约3550万吨,主要来源于传统化石燃料制氢,这种制氢过程会排放大量二氧化碳和污染物。

相较于传统制氢,电解水制氢在绿色环保方面优势明显,但目前由于成本高,致使其产量占比非常低。在这样的背景下,探寻廉价高效长寿的电解水制氢路径,成为国内外相关企业和科研团队共同追求的目标。

“在电解水制氢企业调研时,我们发现制氢成本高主要体现在催化材料和电能消耗方面,企业希望我们能够在提高制氢效率、寿命和降低成本上有所突破,实现降本增效的目标。”邓意达说。

目前,电解水制氢催化剂主要以铂、氧化铱及氧化钌等贵金属为主,这也是导致电解水制氢成本高的主要原因之一。经过综合考虑后,海南大学海洋新能源开发与电化学应用团队决定从催化剂入手,寻找性价比更高的催化材料。

“对于电解水制氢来说,合适的替代材料,不仅要高活性、长寿命,还要满足低成本等条件,这样才能确保制氢生产成本大幅降低。”邓意达说。

聚焦这一目标,海南大学海洋新能源开发与电化学应用团队设计开发了以过渡金属(镍、铁、钴等)为代表的低成本、高性能的非贵金属催化材料。

实验室里,经历高温煅烧、真空干燥等一系列工序后,制备成功的催化材料终于显露真容。在显微镜下,海南日报记者看到团簇、立方颗粒、薄膜等不同形貌的催化剂。

“团队已实现对非贵金属催化材料的批量制备,这也为实现规模化电解水制氢打下了坚实基础。”邓意达说,经过技术优化,该团队电解水制氢效率比工业水平提高了22%,电能消耗降低了26.9%,制氢成本降低了22.6%。

“过去在做科学实验时,我们更多考虑的是技术可行性和科学问题的解决,在结合企业的需求与建议后,我们目前正对标企业需求,对电解水制氢技术不断优化。”邓意达举例说,比如有企业提出,由于电解水制氢过程中各个电解模块互相关联,一旦有的模块出现故障则整个系统都将停止工作。聚焦该问题,该团队开发出了模块化电解水系统,一旦出现故障,替换故障模块,避免影响整个系统的运作。

当前,我省正在加快推进“向海图强”“向绿图强”,这也让海南大学海洋新能源开发与电化学应用团队看到了新能源产业发展的广阔前景。下一步,该团队将继续发挥技术优势,对接产业需求,在海水制氢、打造可再生氢能微电网系统等领域持续发力,不断为新型清洁能源技术发展和产业转型提供技术支撑。

(本报海口5月26日讯)